§ 10. Строгальные станки

Обыкновенные строгальные станки предназначаются для обработки гладких и ровных поверхностей деревянных деталей. Если нужно выстрогать одну пласть и кромку какого-нибудь бруска или доски, то эта операция выполняется на фуговочном станке. Если же обрабатываемая деталь (бpyсoк или доска) должна приобрести равные толщину и ширину, то такая деталь обрабатывается на рейсмусовочном (пропускном) станке.

По технологическому процессу обработки дерева все детали после раскройки поперек и вдоль волокон на поперечных и продольных пилах поступают на фуговочный станок для фуговки пласти и кромки.

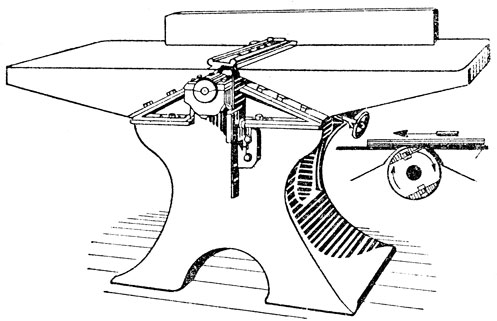

Фуговочный станок. Назначение фуговочных станков (рис. 36) в деревообделочных цехах весьма разнообразно. На них помимо фуговки гладких плоскостей производятся циновка и фасонная профильная строжка деревянных деталей. Основные приспособления для фасонной строжки заключаются в замене плоских ножей профильными ножами соответствующих профилей. Изготовление фасонных профильных деталей на фуговочном станке крайне опасно. Практика их применения для этих целей указывает на ряд несчастных случаев и аварий, связанных с опасностью для работающих на таких операциях.

Рис. 36. Фуговочный станок

Устройство фуговочного станка заключается в следующем.

На чугунной станине лежат совершенно ровные плиты, которые свободно перемещаются относительно одна к другой по высоте при помощи регулировочного механизма. Ножи, закрепленные в ножевом валу, а последний в подшипниках, укрепленных в станине, вращаясь, снимают стружки вдоль волокон обрабатываемого материала. Задняя часть стола лежит на уровне с режущей кромкой ножа, передняя часть устанавливается ниже на размер толщины снимаемого слоя. На столе имеется передвижная направляющая линейка, которая служит для направления обрабатываемого изделия под любым углом наклона кромки по отношению к пласти.

Ширина стола фуговочного станка легкой конструкции - до 600 мм, длина ножей - до 400 мм, ширина - от 60 до 80 мм, и толщина - от 5 до 8 мм.

Чистота обработки зависит от количества ножей (при условии правильной установки) на ножевом валу, от их равной заточки, от числа оборотов ножевого вала и от равномерности подачи материала.

Фуговочный станок приводится в действие ременной передачей или непосредственно от электропривода.

Расходуемая этими станками мощность от 3 до 6 лс; скорость резания - от 30 до 40 м/сек.

Число оборотов ножевого вала от 3000 до 4000 об/мин.

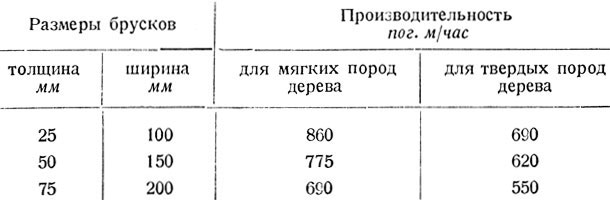

Производительность фуговочных станков находится в зависимости от твердости обрабатываемого материала, конструкции станков, количества ножей и числа оборотов ножевого вала. Их пропускная способность приведена в табл. 1.

Таблица 1

Данные взяты из практики работы деревообделочных цехов судостроительных заводов.

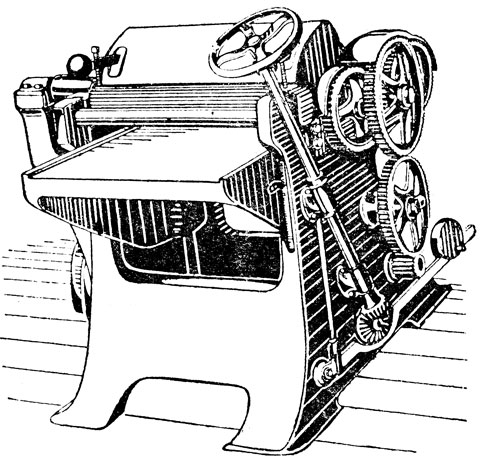

Рейсмусовочный станок (пропускной). Этот станок (рис. 37) служит для продолжения обработки деталей после фуговочного станка. На фуговочном станке производится строжка двух взаимноперпендикулярных кромок, окончательная же операция строжки производится на рейсмусовочном станке. Эта операция заключается в строжке двух последних сторон. Одновременно детали придают точно требуемую толщину, ширину и соответствующий угол. Эти станки в столярно-мебельном и в столярно-судовом производстве являются незаменимыми.

Рис. 37. Рейсмусовочный станок

По своему типу рейсмусовочные станки делятся на станки легкого и тяжелого типов. Рейсмусовочные станки конструируются непременно с механической подачей. Два подающих вальца находятся впереди ножевого вала; верхний из них риф- ленный или секционный, а нижний - гладкий. Два принимающих вальца, которые расположены сзади ножевого вала так же, как и передние: один из них верхний и второй - нижний. Оба верхних вальца приводятся в движение общей зубчатой передачей.

Платформа рейсмусовочного станка поднимается и опускается при помощи маховичка, помещенного в правой и иногда в левой стороне передней части станка. Ножевой вал у этих станков помещен выше платформы, благодаря чему обработка материала производится не снизу, как у фуговочного станка, а сверху. При обработке на рейсмусовочном станке деталь кладут предварительно выверенной стороной на платформу, подводят ее к подающим вальцам, которые, захватив последнюю, посылают под ножевой вал, а затем при помощи задних принимающих вальцов деталь выходит с заднего конца платформы.

Эти станки имеют от 2 до 6 ножей.

Число оборотов ножевого вала от 3000 до 3600 об/мин.

Скорость подачи от 12 до 20 м/мин.

Производительность этих станков находится в зависимости от ширины обрабатываемого материала, породы дерева и скоростей резания, на которых производится работа станка, и скоростей подачи материала.

При обработке брусков мягкой породы станок пропускает

| на I скорости | до 250 м/час |

| " II " | " 350 " |

| " III " | " 600 " |

Производительность рейсмусовочных станков, имеющих механизм подачи с секционным валом, значительно выше. Преимущества этих станков заключаются в том, что они могут быть полнее использованы путем одновременного запуска нескольких деталей. На станках, имеющих механизм подачи с рифленными вальцами, это не допускается, так как если заложенные детали окажутся разной толщины, то тонкие детали непременно вылетят назад, что связано с опасностью для работающего. На станках с секционным валом это случиться никоим образом не может, так как этот вал, благодаря эластичности имеющихся секций, одинаково прочно захватывает все детали, хотя бы они имели значительную разницу по толщине. По своей конструкции рейсмусовочные станки могут быть с электроприводом и ременной передачей. Расходуется мощность от 5 до 20 лс.

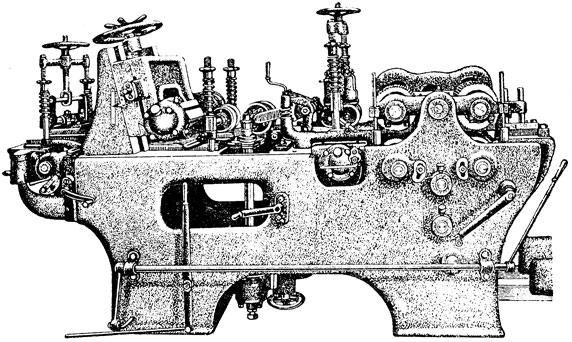

Четырехсторонний строгальный станок. Этот станок (рис. 38) имеет весьма широкое применение в деревообделочных цехах судостроительного производства. Назначение такого станка очень разнообразно; на нем обрабатывается обшивка бортов, палубные бруски, шпунтовые доски, разный багет, плинтусы, карнизы, раскладки и другие профильные бруски. Конструкции этих станков значительно отличаются от предыдущих строгальных станков, так как обработка детали производится за один проход с 4 сторон.

Рис. 38. Четырехсторонний строгальный станок

Устройство четырехсторонних станков заключается в следующем. Платформа стола состоит из двух частей, подобно платформе фуговочного станка. Половина платформы, находящаяся перед нижним горизонтальным ножевым валом, может быть установлена соответственно намеченной толщине снимаемого слоя. Нижний горизонтальный ножевой вал служит для обработки нижней стороны детали, всегда ставится на шарикоподшипниках, имеет от 2 до 6 ножей. Два вертикальных ножевых вала устроены по принципу фрезерного шпинделя и расположены один против другого, могут переставляться по высоте в случае надобности, служат для отборки гребней, пазов и разной профилевки боковых сторон обрабатываемой детали. Верхний горизонтальный ножевой вал, предназначенный для выстрагивания детали по толщине, и, наконец, второй нижний горизонтальный ножевой вал помещаются в задней части станка для различных профильных углублений с нижней стороны детали.

Обработка материала на этом станке в большинстве случаев производится без предварительной прострожки на фуганке. Брусок или доска непосредственно от пилы подается к рифленным роликам, которые, захватывая брусок, подают его дальше на горизонтальные ножи, затем на вертикальные боковые для профилевки кромок. Дальше брусок подается к верхним горизонтальным ножам для строжки верхней поверхности и получения точных размеров по толщине.

Производительность четырехсторонних станков зависит от скорости подачи, от размеров обрабатываемого материала, толщины снимаемой стружки и породы дерева, кроме того скорость подачи зависит от числа ножей на ножевых валах. Эти станки обыкновенно имеют три скорости подачи, которые устанавливаются в строгом соответствии с предъявленными требованиями к обработке изделий и породой дерева, колеблются от 10 до 50 м/мин. Число оборотов ножевых валов от 3000 до 3500 об/мин., скорости резания 25 - 35 м/сек. Расходуемая этими станками мощность - 8 - 20 лс.

|

ПОИСК:

|

© KORABELU.RU, 2001-2019

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://korabelu.ru/ 'История кораблестроения и судоходства'

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://korabelu.ru/ 'История кораблестроения и судоходства'