Глава VI. Криводельные работы при изготовлении судовой мебели

В столярно-мебельном производстве криводельными работами называются такие работы, в процессе которых производятся обработка и сборка криволинейных деталей. В условиях столярно-судового производства к криводельным работам можно отнести изготовление салонных кресел, имеющих криволинейные формы, круглые столы, овальные столы, вращающиеся кресла, вращающиеся стулья, штурвалы и т. д. Все эти изделия по своей конструкции требуют применения сложных соединений и сопряжений, максимальной точности и нередко художественных способностей от выполняющего эти работы. Столяры-криводельщики должны хорошо владеть чертежом, знать разметочные работы и уметь изготовлять различные и наиболее рациональные приспособления, всегда требующиеся в процессе изготовления изделий, относящихся к категории указанных выше типов.

Набор столярного ручного инструмента при выполнении криводельных работ должен быть значительно полнее, так как в составе этого набора необходимо иметь полный комплект гор- батиков, рубанок ординарный, рубанок с двойной железкой, зензубель, галтель, шерхебель, цинубель и рашпильные пилы. Перечисленные инструменты необходимы особенно в том случае, когда ручная обработка является основной работой, что иногда вызывается ограниченностью потребного количества деталей, подлежащих обработке механическим способом.

Правда, такие случаи бывают исключением, в основном же обработка всех деталей производится механическим способом, при котором самые трудоемкие операции выполняются на станках; например, выпиловка сегментов, кривых ножек для кресел и стульев, локотников, спинок и пр. производится на ленточных пилах.

Прямая и профильная строжка плоскостей как по дуге окружности, так и вогнутые формы, с большим успехом выполняется на фрезерных и токарных станках; на последних обтачиваются круглые царги для столов, для вращающихся кресел, ободья для штурвалов, вензеля, кольца для заделки круглых углов и пр.

Благодаря специфичности криводельных работ, в процессе их производства применяется ряд приспособлений, часто изобретаемых самим исполнителем. Такие приспособления можно разделить на три вида:

1. Разметочные приспособления, представляющие собой профили и шаблоны, которые служат для быстрой и правильной разбивки различных фигурных деталей; кроме того при помощи их точно выдерживаются размеры и формы изготовляемого изделия.

2. Зажимные приспособления, представляющие собой: а) ручные и механические ваймы для сборки и свертки многоугольных рам, круглых вязок и царг, собранных из отдельных сегментов; б) деревянные и металлические струпцины разных размеров, употребляемые для зажима при склеивании и сборке сложных фигурных изделий (по своим размерам и формам неподходящих для зажима в ваймах).

3. Зажимные приспособления в виде цулаг, употребляемые для одновременной обработки нескольких деталей ручным или механическим способом.

Все указанные выше приспособления значительно упрощают работу столяра-криводела и дают возможность поднимать производительность труда и качество изготовляемых изделий.

При выполнении криводельных работ встречаются довольно разнообразные способы соединений дерева, так как каждое соединение находится в зависимости от конструкции и, главное, от формы изготовляемого изделия. Самыми сложными соединениями являются так называемые лицевые (внешние) соединения, встречающиеся при изготовлении кривых массивных деталей в виде спинок, локотников, вензелей и ободьев, выклеиваемых из отдельных сегментов. Такие детали изготовляются нефанерованными и имеют на лицевой стороне соединения, которые выполняются настолько тщательно, что бывают совершенно незаметными для глаза.

Значительно проще внутренние соединения дерева, т. е. такие соединения, которые производятся при изготовлении различных деталей и изделий под фанеровку. Ряд таких способов соединений рассмотрим в качестве примеров, применяемых в практике производства судовой мебели.

Первым разберем один из наиболее простых способов замкнутого-закрытого соединения.

Круглая царга для вращающегося кресла. Такая царга представляет собой деревянное кольцо диаметром около 450 мм с внутренним фальцем и сечением обода примерно 60 х 70 мм, изготовляется путем соединения и склейки между собой отдельных сегментов.

Приступая к выполнению этой операции, прежде всего устанавливают количество сегментов, необходимое для соединения замкнутого кольца. Для этой цели на листе переклейки при помощи циркуля вычерчивают в натуральную величину план царги, проставляют соответствующие размеры - толщину обода и длину наружного радиуса. Затем находят отношение толщины обода к радиусу, т. е. если толщина обода составляет 60 мм, а радиус - 240 мм, то будем иметь отношение 60:240 = 1:4.

В этом случае длина кольца может состоять минимум из 3 и максимум из 4 сегментов, но при условии двухслойного или трехслойного выклеивания, так как стрела прогиба сегментов будет почти равной ширине их материала, что характеризует недостаточную устойчивость последних, объясняющуюся тем, что при выпиловке из прямослойного дерева у каждого сегмента получится перерезание волокон. Для придания прочности изделию, которое изготовляется из сегментов, имеющих большую стрелу прогиба, а следовательно, и сильно перерезанные волокна, выклеивание производится в несколько слоев.

В случае соединения сегментов в один слой, при изготовлении того же кольца целесообразнее длину окружности последнего разбить на 5 частей, так как этим самым будут достигнуты две цели:

1) незначительное перерезание волокон в сегментах и сохранение их устойчивости;

2) экономия материала, из которого будут выпиливаться сегменты, так как вследствие их незначительной кривизны (стрела прогиба будет составлять около 30 мм) имеется полная возможность заготовлять сегменты из досок шириной 90 мм, в то время как при разбивке той же окружности на 4 части заготовку сегментов можно будет производить из досок шириной не менее 120 мм; таким образом, отходы материала в первом случае будут составлять не больше 50%, а во втором случае - не меньше 100%.

Из приведенного примера видно, что разбивка длины окружности на произвольное число сегментов не вполне целесообразна, так как от этого будут зависеть:

а) прочность изделия;

б) трудоемкость изготовления и экономное расходование материалов.

Поэтому, прежде чем приступить к разбивке на сегменты, необходимо иметь в виду следующее:

1) какие требования будут предъявлены в отношении крепости изготовляемому изделию во время его эксплоатации;

2) конструктивные особенности данного изделия;

3) размеры материала, предназначенного для изготовления данного изделия.

Все эти условия должны быть положены в основу намечаемого процесса изготовления каждого изделия.

Для примера вернемся к рассматриваемой нами круглой царге. Здесь мы, во-первых, найдем, что царга во время эксплоатации вращающегося кресла больших внешних усилий испытывать не будет, во-вторых, по наружной длине окружности царга будет оклеиваться массивом твердых пород толщиной 10 мм, что вполне для нее обеспечит необходимую прочность, поэтому самое главное внимание следует обратить на выбор наиболее рационального способа соединений и процесса сборочных работ, не забывая в то же время и об экономном расходовании материалов.

Способы кривых замкнутых соединений. Существуют следующие способы таких соединений:

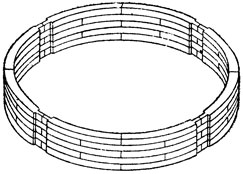

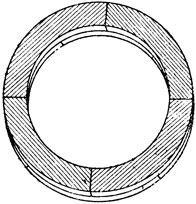

1. Наиболее распространенный способ соединения сегментов путем двухслойного и трехслойного выклеивания (рис. 87 и 88), в результате которого получается прочное изделие и имеется возможность употреблять в качестве материала разные отходы хвойных пород.

Рис. 87. Многослойное выклеивание дуги окружности

Рис. 88. Двухслойное выклеивание

2. Однослойное соединение сегментов при помощи вертикального шипа в "ласточкин хвост". Этот способ при условии машинной зашиповки сегментов значительно сокращает процесс сборочных работ. По прочности несколько уступает предыдущему и дороже обходится по затратам на материалы.

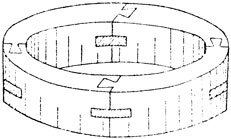

3. Соединение сегментов при помощи горизонтального шипа в "ласточкин хвост" с вертикальной врезной рейкой, показанное на рис. 89. Этот способ соединения является довольно прочным, отличается минимальной трудоемкостью сборочных работ, при условии полной машинной подготовки, так как имеется полная возможность произвести:

Рис. 89. Соединение сегментов на вертикальный шип с рейкой

а) выпиливание сегментов на ленточной пиле;

б) зашиповку на шипорезном станке;

в) обработку проушек на фрезерном станке;

г) заготовку реек на торцовой-циркульной пиле.

4. Однослойное соединение сегментов на врезной шип, показанное на рис. 90. Такое срединение является не вполне прочным, но при условии двойной облицовки, которая заключается в том, что наружная сторона (по окружности) предварительно оклеивается переклейкой, а потом фанеруется. При этих условиях изделие приобретает достаточную прочность и часто применяется в криводельном производстве.

Рис. 90. Соединение сегментовтов на врезной шип

5. Способы соединений, применяемые при изготовлении изделий, имеющих цилиндрические формы, производятся путем выгибания фанеры-переклейки при помощи специального шаблона и цулаги. Для выполнения этой операции прежде всего подготовляют шаблон соответствующего диаметра, после чего производится разметка и заготовка переклейки путем следующего расчета.

Ширина листа, предназначенного для выклеивания цилиндрического корпуса, определяется отношением длины окружности к диаметру, т. е. должна быть равной 3,14 диаметра + 4 толщины выгибаемого листа для соединения кромок с напуском одной на другую путем скошенной пристрожки.

При определении ширины каждого следующего листа, диаметр увеличивается на 2 толщины предыдущего слоя.

Обозначив внутренний диаметр изделия, равный наружному диаметру шаблона через D, а толщину листа переклейки - через 2, расчет производим следующим образом:

| ширина листа для 1-го слоя | D⋅3,14+4δ |

| "" " 2-го " | (D+2δ)⋅3,14+4δ |

| "" " 3-го " | (D+4δ)⋅3,14+4δ |

| "" " 4-го " | (D+6δ)⋅3,14+4δ |

Предположим, дано выклеить цилиндрический корпус тумбы диаметром 300 мм, толщина корпуса должна быть 20 мм. Имеющаяся переклейка толщиной 5 мм.

Для того чтобы получить корпус толщиной 20 мм, мы должны его выклеить из 4 слоев.

При данных D = 300 мм, δ=5 мм ширина листа должна быть:

| для 1-го слоя | 300⋅3,14+(4⋅5) = 962 мм |

| " 2-го " | (300+10)3,14+(4⋅5) = 993,4 мм |

| " 3-го " | (300+20)3,14+(4⋅5) = 1024,8 мм |

| " 4-го " | (300+30)3,14+(4⋅5) = 1056,2 мм |

При выклеивании этого изделия последний лист переклейки, предназначающийся под фанеровку облицовочной фанерой, должен быть наклеен так, чтобы направление волокон рубашки было расположено перпендикулярно волокнам облицовочной фанеры.

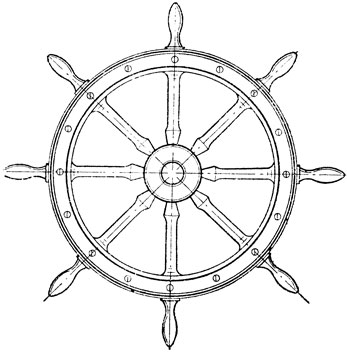

6. Способ соединения сегментов при изготовлении штурвального обода. Этот вид соединения принадлежит к числу сложных и ответственных работ. Выполняется путем двухслойного соединения из отдельных сегментов, заготовленных из дерева твердых пород, преимущественно из дуба.

При выполнении этой работы к исполнителю предъявляются требования, заключающиеся в большой точности соединений и прочности самого изделия. Процесс обработки штурвального обода отличается от ранее приведенных примеров тем, что последний выклеивается не сразу, как это делается при изготовлении круглых царг, а предварительно собирается и склеивается с бумажной прокладкой между сфугованными плоскостями сегментов с той целью, чтобы после обработки на токарном станке имелась возможность легко разъединить предварительно склеенные части обода для выполнения следующей операции, которая будет заключаться в прирезке и установке спиц (рис. 91).

Рис. 91. Штурвал

|

ПОИСК:

|

© KORABELU.RU, 2001-2019

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://korabelu.ru/ 'История кораблестроения и судоходства'

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://korabelu.ru/ 'История кораблестроения и судоходства'