§ 29. Способы фанерования

Для того, чтобы фанерованное изделие вполне отвечало всем техническим требованиям, которые к нему предъявляются со стороны потребителя, нужно каждому рабочему, выполняющему эти работы, знать все существующие правила, способы и приемы, применяемые при выполнении фанеровочных работ. Необходимо знать основные причины появления дефектов на фанеровочной поверхности готовых изделий (нередко после сдачи их в эксплоатацию), в результате чего появляются прогибы и выпуклости на фанерованных щитах и филенках, изгибы реек и брусков, растрескивание и отставание фанеры и т. д.

Все перечисленные явления происходят в результате отступления от существующих правил при выполнении фанеровочных работ, что можно видеть из приведенных примеров.

Для анализа причин появления дефектов в фанерованных изделиях рассмотрим ряд примеров, указывающих на неизбежность появления дефектов в результате отступлений от существующих правил при выполнении фанеровочных работ.

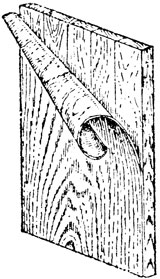

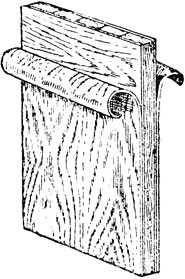

Простое фанерование щитовых деталей. Допустим, что филенка для тумбы письменного стола зафанерована гладким вертикальным слоем, где волокна фанеры направлены параллельно волокнам щита. В результате такого фанерования неизбежно должно появиться на фанерованной поверхности растрескивание, так как наклеенная фанера в этом случае нисколько не придала прочности щиту, не предохранила его от растрескивания и раскалывания. Поэтому образующиеся трещины в щите будут разрывать и слой облицовочной фанеры. Этот вариант фанерования щитовых филенок ни в коем случае не допускается. Не допускается также и фанерование щитов из фанеры-переклейки, при фанеровании которой необходимо наклеивать облицовочную фанеру, так же как и на массивные щиты, взаимноперпендикулярно наружному слою приклада (рис. 98 и 99).

Рис. 98. Фанерование параллельно волокнам приклада

Рис. 99. Фанерование перпендикулярно волокнам приклада

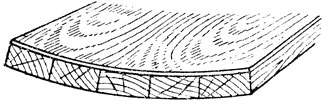

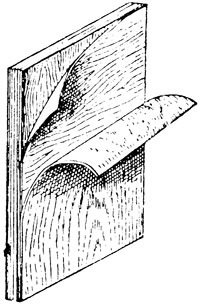

Односторонннее фанерование. Неизбежный и неисправимый дефект в фанерованных изделиях получается в результате односторонней фанеровки щитовых деталей, так как вскоре после наклейки облицовочной фанеры и освобождения зафанерованного щита из под прессов, по мере просыхания клея, щит будет постепенно приобретать вогнутую форму в сторону облицовочной фанеры (рис. 100).

Рис. 100. Одностороннее фанерование

Появление сил, деформирующих щит, заключается в том, что смазка клеем в процессе фанерования производится с одной стороны, и фанеруемая поверхность впитывает влагу вместе с клеем, а при высыхании клей стягивает эту поверхность, производя так называемую усадку фанерованной стороны в то время, как вторая сторона щита остается без изменений. Такого рода дефекты часто не поддаются исправлению, и изделие, собранное из деталей с односторонней фанеровкой, полную негодность. Из этого примера видно, что одностороннее фанерование щитовых деталей при изготовлении фанерованной мебели совершенно недопустимо.

Одностороннее фанерование брусков. Фанерование брусков с одной стороны может быть допущено в том случае, если эти бруски в своем сечении по толщине превышают ширину не менее, как в два раза.

Двухслойное крестообразное фанерование. Фанерованные изделия, предназначающиеся для эксплоатации в неблагоприятных атмосферных условиях, например щитовая наружная дверь, должны быть зафанерованы вертикальным слоем. Подготовленный приклад входной двери также имеем с вертикально расположенными волокнами. В этом случае фанерование, казалось бы, должно быть параллельно волокнам. Но, зная, что щитовая деталь, зафанерованная параллельно волокнам, не может выдерживать сильного сопротивления механическим усилиям, в таких случаях нужно указанную фанеровку производить особым способом.

Лучший способ предохранения фанерованных изделий от физических явлений (растрескивание, усушка и т. д.) - это двухслойное крестообразное фанерование, которое и можно рекомендовать в данном случае. Такой способ фанерования заключается в том, что приклад оклеивается фанерой в два слоя, т. е. первый (черновой), набранный из вспомогательной фанеры (шпона), наклеивается одновременно С двух сторон перпендикулярно волокнам приклада. Второй (вертикальный) слой облицовочной фанеры также одновременно наклеивается с двух сторон перпендикулярно волокнам первого слоя вспомогательной фанеры, как показано на рис. 101. Указанный способ - самый распространенный в судостроении, в мебельно-столярном и строительном производствах.

Рис. 101. Двухслойное крестообразное фанерование

Процесс фанерования подразделяется на ряд самостоятельных операций, которые в серийном, или массовом, производствах выполняются отдельными группами рабочих. В порядке технологического процесса первой операцией является заготовка фанеры, т. е. распиловка фанеры поперек волокон в соответствии с длиной фанеруемого изделия (с соответствующим припуском на длину); затем производится подбор фанеры в листы по ширине на такие детали, которые по своим размерам не закрываются одной полосой, а требуют склейки нескольких полос вместе.

Подбор фанеры производится по известным правилам и требует от рабочего художественного вкуса и навыков красиво сочетать естественное строение волокон дерева и умения разбираться в качестве, в породах и сортах облицовочной фанеры.

Обработка фанеры в процессе заготовительной операции производится в пачках. Так как производить распиловку вдоль или поперек волокон одного листа почти невозможно и слишком медленно, то торцовая и продольная распиловка производится на ленточных или торцовых пилах, а иногда в специальных приспособлениях - цулагах.

При выполнении операции по подбору и разделке фанеры необходимо придерживаться следующих правил:

Рис. 102. Подбор фанеры

1) подбирать фанеру одинакового цвета и строения волокон для всех деталей, из которых будет собираться изделие;

2) подбирать фанеру с таким расчетом, чтобы отдельные полосы фанеры по своему цвету и строению волокон сливались в общий вид, как показано на рис. 102;

3) при подборе рисунка фанеры для деталей, которые будут занимать вертикальное положение, годичные слои должны быть расположены по принципу наслоения в растущем дереве;

4) при раскройке фанеры не разбивать пачки, так как каждая пачка фанеры обычно выделывается из одной пластины дерева; поэтому все листы, близко расположенные один к другому, имеют почти общий рисунок, что упрощает подбор фанеры с одинаковым рисунком для целой серии изделий;

5) при подборе фанеры из выплавков необходимо производить опрыскивание горячей водой и выправку волнистости и выпуклостей под прессом до полного просыхания, после чего производить подбор рисунка.

Пристрагивание фанеры вручную производится при помощи специального приспособления (так называемое донце), в которое закладывается пачка в несколько листов, количество последних зависит от толщины фанеры, но с расчетом, чтобы общая толщина пачки не превышала 40 мм. Заложенная пачка фанеры прижимается специально заготовленной рейкой для того, чтобы не происходило сдвига отдельных листов фанеры во время фуговки. Этот способ ручной фуговки является одним из самых рациональных. Плотность фуговки проверяется путем примерки сфугованных листов фанеры на ровной плоскости щита, где фугованные кромки прикладываются одна к другой, и если фуга становится плотной и незаметной для глаза, то фуговка считается законченной.

При массовом производстве фанерованной мебели ручная фуговка заменяется машинной. Здесь фанера, большими пачками закрепленная в специальное приспособление, пропускается на строгально-фуговочных станках. Подобранная и сфугованная фанера собирается и склеивается в общие листы на одну, на две или на три фуги. Эта операция заключается в том, что сфугованные полосы фанеры кладутся на плоскости щита или листа переклейки, слегка закрепляются мелкими тонкими гвоздями (в местах припуска фанеры, т. е. в концах полос) с таким расчетом, чтобы одна полоса к другой плотно подтягивалась и фуга была плотной, после чего на фугу наклеивается полоска бумаги или тонкого полотна (миткаль); последний удобнее, так как при наклейке полоски ткани можно намазывать клеем не кромки фанеры, а ткань. Это при правильной организации рабочего места ускоряет процесс и предохраняет от возможных дефектов, нередко появляющихся вследствие протекания клея в фугу между кромками.

В случае некоторой волнистости фанеры, встречающейся при склейке листов, нередко для стягивания фуги требуется поджимание кромки фанеры в нескольких местах, что не всегда можно делать гвоздями, так как последние оставляют следы, которые не допускаются на фанерованной поверхности. В этом случае кромки фанеры прижимаются вместо гвоздей брусочками при помощи струбцин.

Собранные листы фанеры выдерживаются на щите 25 - 30 минут, после чего освобождаются от гвоздей и укладываются стопками один на другой, являясь совершенно готовыми к фанерованию.

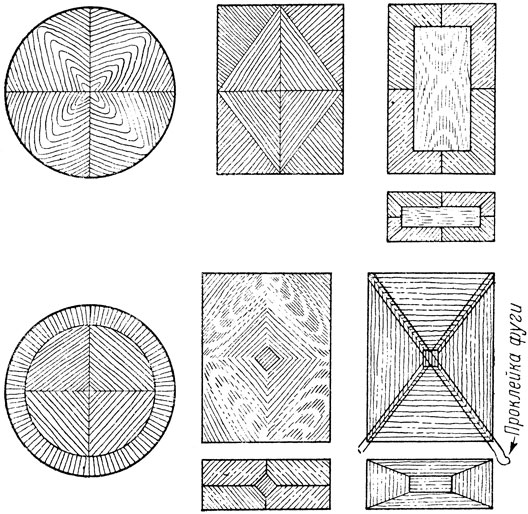

Фигурная сборка фанеры в виде геометрических фигур носит название крейцфуги. Такая фанеровка применяется при изготовлении художественной мебели и высококачественной отделке помещений. К числу таких помещений относятся кабинеты, залы, гостиные и т. д., при отделке судовых помещений- панели в кают-компании, в салонных помещениях и ресторанах.

Процесс набора крейцфуги зависит от сложности ее фигуры, но так как при разбивке всякой крейцфуги строго соблюдается симметрия, то набор последней обычно начинается с изготовления шаблона.

Шаблон изготовляется в натуральную величину на щите или листе переклейки, где точно размечается фигурный рисунок крейцфуги, с которого снимаются шаблоны и закраивается фанера, после чего производятся пристрожка и набор рисунка с проклейкой фуг полосками тонкой ткани (рис. 103).

Рис. 103. Образцы фанерования крейцфугой

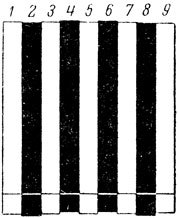

Подготовка фанеры для шахматного набора. Набор шахматной доски производится путем сочетания двух цветов дерева (черный и белый). Для белого цвета обычно употребляется белый клен, белый бук и береза, а для черного цвета - черное дерево или мореная груша.

Прежде чем приступить к набору шахматной доски, первым долгом необходимо изготовить шаблон с точной разбивкой шахматного поля и фризов в натуральную величину. Затем заготовляются белые и черные полоски фанеры одинаковой ширины, укладываются в специально изготовленную цулажку, представляющую собой два бруска с параллельными сторонами, ширина которых равна стороне шашки шахматного поля. Один конец этих брусков скреплен шарниром, а второй при помощи специального зажима закрепляется и зажимает между брусками заложенные полоски фанеры.

Фуговка кромок фанеры, зажатой в указанной выше цулаге, благодаря параллельности брусков дает возможность сфуговать полоски фанеры равной ширины по всей их длине.

Сфугованные полоски (5 белых и 4 черных) располагаются по цвету, как показано на рис. 104. Затем каждая фуга полосатого листа проклеивается полоской тонкой ткани, и лист выдерживается 35 - 45 минут, после чего он разрезается на полосы шириной, равной стороне квадратика (с припуском на фуговку), перпендикулярно длине склеенных полос. Таким образом, получаются новые полосы, но в каждой из них будет 4 квадратика черных и 5 белых. После этой операции снова производятся фуговка в цулаге и окончательная сборка всего листа, составляющего шахматное поле.

Рис. 104. Прифуговка фанеры для шахматного набора

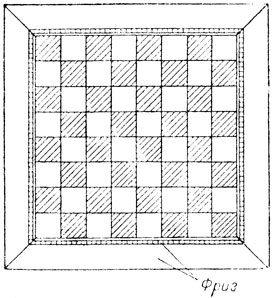

После некоторой выдержки кромки листов подравниваются и фугуются со всех четырех сторон. Листу придается форма правильного квадрата. Затем в каждой кромке прифуговывается фриз, который часто набирается из разноцветной фанеры, как показано на рис. 105.

Рис. 105. Шахматный набор с фризом

После прифуговки фриза последний набирается с наклейкой полотна по всем фугам, и полученный лист с полным набором готов для наклеивания на приклад.

Способы фанерования криволинейных поверхностей. В практике производства художественной мебели и высококачественной отделки помещений часто приходится прибегать к фанерованию фигурных поверхностей, так называемых криволинейных деталей, имеющих весьма разнообразные формы. Такое фанерование носит название криволинейного.

Криволинейное фанерование часто встречается при изготовлении круглых, овальных и эллипсовых столов, вращающихся кресел и стульев, так как у этих изделий царги и проножки в большинстве случаев имеют сплошную дугу окружности, овала или эллипса, которые обязательно фанеруются с наружной стороны.

Второй вид криволинейного фанерования применяется при изготовлении профильных карнизов, плинтусов, планширей и разных фигурных раскладок, у которых кривые и ломаные линии имеются в направлении ширины.

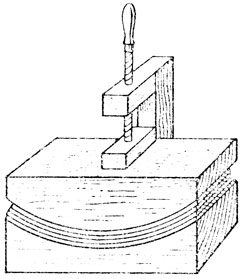

Все приведенные выше разновидности криволинейных форм при выполнении фанеровочных работ требуют особых приемов и приспособлений, а, главное, практических навыков и опыта от исполнителя этих работ. Набор фанеры для криволинейного фанерования производится так же, как и при фанеровании простым вертикальным слоем или крейцфугой. Сложность этого фанерования заключается главным образом в наклеивании фанеры на приклад, так как при выполнении этой операции в процессе того или иного вида криволинейного фанерования прежде всего подготовляется цулага, которая должна быть изготовлена с таким расчетом, чтобы фанеруемая поверхность независимо от ее формы плотно обжималась цулагой (рис. 106).

Рис. 106. Цулага для криволинейного фанерования

При наклеивании фанеры на поверхность царги круглого стола или подобную ей деталь цулагу можно не изготовлять, так как последнюю можно заменить березовой переклейкой толщиной 4 - 5 мм, из которой выпиливаются несколько полос размерами, соответствующими ширине и длине фанеруемого предмета. Заготовленные полосы переклейки в три, а иногда и в четыре слоя прекрасно обжимают фанеруемую поверхность при помощи струбцин.

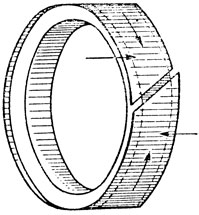

Закраивание облицовочной фанеры для сомкнутого фанерования по окружности. Закраивание облицовочной фанеры для сомкнутой фанеровки по окружности представляет собой довольно сложную операцию, требующую некоторой точности, так как в случае допущения припуска, хотя бы на 0,5 мм по длине облицовочной фанеры, может случиться, что концы фанеры по мере поджимания ее, сдвигаясь навстречу один другому, упрутся и не позволят в какой-нибудь точке фанеруемой поверхности плотно поджать облицовочную фанеру. Если же будет произведена заготовка облицовочной фанеры короче на 0,5 мм или на меньшую величину, то в результате наклейки фанеры концы последней будут соединены не плотно. Из приведенных примеров видно, что то и другое влечет за собой нежелательные результаты.

Во избежание возможных дефектов при выполнении указанной выше операции, срезку концов облицовочной фанеры необходимо производить под косым углом в 30 - 35°, как показано на рис. 107. Этот способ дает возможность регулировать соединение концов фанеры путем сдвижения последних в поперечном направлении царги, благодаря чему достигаются плотное соединение концов фанеры и правильная натяжка по окружности приклада.

Рис. 107. Фанерование круглой царги

Другие детали, имеющие вогнутую или полукруглую форму поверхностей, к числу которых относятся спинки кресел и стульев, локотники, полукруглые царги и пр., обычно оклеиваются при помощи специальных цулаг, как показано на рис. 106.

При оклеивании профильных деталей пользуются исключительно сыпучими цулагами, представляющими собой мешок из плотной материи, наполненный нагретым песком. Мешок ровным слоем накладывается на наклеиваемую фанеру и при помощи специально заготовленных брусков или реек прижимается струбцинами; песок благодаря свойству сыпучести дает равномерный нажим на всю фанеруемую поверхность профильной детали.

Приступая к оклеиванию лицевой фанерой подготовленной детали во всех случаях фанерования нужно обратить внимание на поверхность фанеруемого приклада, так как последняя не должна иметь на себе никаких сколов, неровностей, табачных сучков, выступающих торцов и т. д.

Все эти дефекты должны быть устранены путем врезных деревянных заделок или тщательно зашпаклеваны специально изготовленной шпаклевкой.

По исправлении всех дефектов фанеруемая поверхность приклада должна быть хорошо выверена и процинована, после чего можно приступать к наклеиванию лицевой фанеры на поверхность приклада.

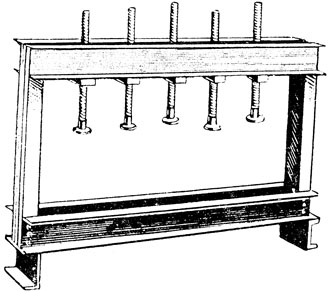

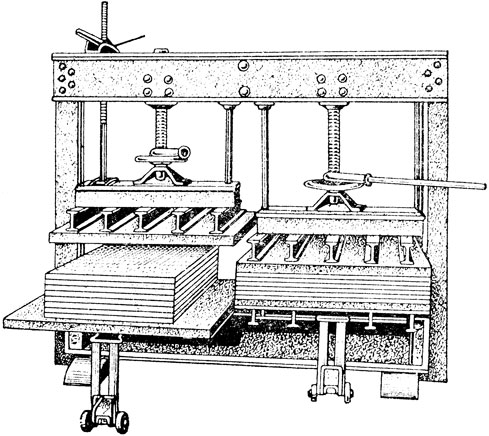

Для наклеивания фанеры имеется специальное механическое оборудование, представляющее собой фанеровочные прессы ручного, механического и гидравлического действия, паровые плиты, клеемазочные станки и пр. В мелком столярно-мебельном производстве обычно пользуются деревянными и металлическими хомутовыми струбцинами (рис. 108). В более крупно производстве применяются одношпиндельные и двухшпиндельные фанеровочные прессы с выдвижными платформами (рис. 109). Такие прессы наиболее усовершенствованы и значительное производительнее хомутовых струбцин, пригодны для мелкосерийного производства. На крупных мебельных фабриках, где фанерование принимает характер массового производства, пользуются гидравлическими прессами, обладающими большой мощностью давления, благодаря которой выдавливание клея производится до пределов. Достигается высокая производительность, и резко снижается количество дефектов, получающихся в результате запрессовки фанерованных деталей.

Рис. 108. Хомутовые струбцины

Все детали перед запрессовкой обязательно подогревают на паровых плитах, после чего приступают к намазыванию клеем и к укладке в прессы.

Процесс наклеивания фанеры должен быть построен следующим образом:

1) намазывание клеем поверхности фанеруемого приклада; при выполнении этой операции нужно следить, чтобы с нанесенным клеем на фанеруемую поверхность не попали кусочки дерева в виде опилок или нагар клея; и то и другое послужит причиной неизбежных дефектов;

2) накладывание облицовочной фанеры на нанесенный слой клея на приклад и закрепление шпильками в двух накось лежащих углах (крепление фанеры производится для того, чтобы при запрессовке последняя не сползала в сторону);

3) укладка фанеруемых деталей в прессы с цинковыми прокладками между каждой фанеруемой деталью (цинковые листы часто заменяются листами березовой переклейки); укладываемые детали в прессы должны быть одних размеров и укладываются ровно одна на другую;

Рис. 109. Двухшпиндельный ручной фанеровочный пресс

4) сжимание фанеруемых деталей; запрессованные фанеруемые детали необходимо выдержать в прессах 3-31/2 часа и в хомутовых струбцинах - 4-41/2 часа; по истечении указанного времени можно вынуть из прессов и уложить стопкой, складывая одна на другую обязательно в теплом и сухом помещении. При благоприятных условиях сушки через 48 часов можно приступить к их обработке.

Процесс ручной обработки фанерованной поверхности распадается на следующие приемы:

1) осмотр фанерованных поверхностей и срезка припусков облицовочной фанеры;

2) счистка при помощи цинубеля проклеек, наклеенных по фугам фанеры при сборке в листы;

3) зачистка шлифтиком фанерованных плоскостей;

4) зачистка циклей (циклевка);

5) шлифовка мелкой шкуркой; при ручной шлифовке поверхность несколько раз смачивается водой, просушивается и каждый раз снова шлифуется до полного устранения ворса.

При массовом производстве фанеровочных работ ручная шлифовка, как одна из трудоемких операций, требующая больших физических затрат и не дающая высокой производительности труда, может заменяться механической шлифовкой при помощи универсальных станков, обладающих высокой производительностью без отражения на качестве.

Шлифовальные станки применяются исключительно для шлифовки прямолинейных деталей, т. е. щитов, филенок, брусков прямого сечения и пр. Но для обработки плоскости криволинейных деталей, несмотря на большое разнообразие конструкций шлифовальных станков, последние в большинстве случаев не применимы.

В качестве одного из рациональных способов обработки фанерованных криволинейных деталей можно рекомендовать применение комбинированной механической цикли. При помощи цикли легко и быстро обрабатываются фанерованные плоскости деталей различных форм как по окружности, так и имеющие вогнутую, овальную и профильную формы.

Все дефекты, получившиеся в результате фанерования, обнаруживаются главным образом при освобождении из прессов зафанерованных деталей. Обнаруженные недостатки необходимо немедленно исправлять, так как некоторые из них легко поддаются исправлению до окончательного высыхания и усадки клея. Часть дефектов обнаруживается несколько позднее, т. е. при зачистке и шлифовке фанерованной поверхности. Это объясняется тем, что не все недостатки можно обнаружить путем внешнего осмотра. К числу таких недостатков относятся: а) внутренние отставания фанеры, так называемые "чижи", образующиеся вследствие перегрева приклада или цулаг и преждевременного высыхания клея до запрессовки; б) образование бугорков на фанерованной поверхности, получающихся вследствие скопления клея под фанерой, что обычно происходит от преждевременного застывания клея и оставшегося невыжатым из под фанеры; такое явление в практике называется "замораживанием"; в) наползание кромок одна на другую в местах соединения фанеры или расхождение фуги. И то и другое происходит вследствие сдвига фанеры при сжатии в прессах. Все перечисленные дефекты, получающиеся в процессе фанерования, при помощи существующих способов легко исправляются.

Для исправления внутреннего отставания фанеры ("чижей") нужно намочить отстающую фанеру, сделать надрез вдоль волокон, подпустить горячий и жидкий клей, после чего производить притирку молотком, а затем зажать исправленное место в струбцины.

Исправление бугров, образующихся от скопления невыжатого клея из-под фанеры, производится следующим образом.

Облицовочную фанеру над бугорком осторожно прорезают вдоль волокон и разглаживают нагретым утюгом фанерованную поверхность через тонкий лист фанеры. Этим способом застывший под фанерой клей распускают и вызывают через прорезанное отверстие наружу, после чего производят притирку или зажимают исправленное место в струбцины.

Исправление фанерованной поверхности с образовавшимися наползаниями кромок производится путем размачивания горячей водой и сквозного прореза фанеры по линейке, после чего срезанные кромки удаляются, и у образовавшейся фуги под кромки соединенных полос подпускается горячий клей, и производится притирка молотком, чтобы выжать из-под фанеры подпущенный клей. Затем фуга проклеивается полоской бумаги, и деталь зажимается между цулагами в прессе.

Все остальные результаты неудачного фанерования, включающие в себя расхождение фуги, трещины, срывы фанеры, сколы и т. д. все эти дефекты хотя и исправляются, но бесследно неустранимы. Исправленные места остаются навсегда заметными, вследствие чего такие изделия считаются пониженного качества и часто реализуются не по своему назначению.

|

ПОИСК:

|

© KORABELU.RU, 2001-2019

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://korabelu.ru/ 'История кораблестроения и судоходства'

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://korabelu.ru/ 'История кораблестроения и судоходства'